- 2012年08月02日12:23:PM

- プレカット工場における物流ABC導入の必要性

物流ABCとは

ABCとはActivity Based Costing の略称で、日本語では「活動基準原価計算」と訳されており、この計算方式を物流に適用したものが物流ABCと呼ばれている。

簡単に言えば、材料の確認、仕分け、リフトでの移動、棚入れ作業などそれぞれの活動単位(アクティビティ)別にコストを[単価]×[時間]×[回数]で算出する方式で、これまでの間接費を売上高や生産量で機械的に製品に配賦するような原価計算方式とは違ったものである。

物流ABCは現状の物流コストを正確に可視化し、そのコスト構造を明確にすることが使命であって、物流ABCを実施すればたちまち物流コストの削減が可能になるというようなものでもない。

ゴーリキでは、物流ABCによる工場内、倉庫内の活動別の物流コストの可視化とそれを視点とした 改善策が、今後、物流コスト、物流サービスにおいて大きな競争力を生み出すことができるものと確信しており、本メルマガでは現在取り組んでいるなかの住宅産業界のプレカット工場を例にして、成果をあげつつある過程を説明しようと考えている。

プレカット工場における物流ABC導入の必要性

現在のプレカット工場の材料の入荷方法としては、必要なものだけを邸別に購入するアッセンブル購入と積極的に在庫を考えたバンドル単位の大量購入とそれらの部分併用型に大別することができるであろう。

当然邸別に発注する際には、木材の材料費に加えて立方2,500円前後(弊社による調査)の邸別仕分け費用が上乗せされてくるわけであるが、昨今の輸入構造用集成材をはじめとした木材の仕入れ価格の高騰対策として、アッセンブルからバンドルに購買単位を切り替えている工場が増えてきており、特に月間5,000坪以上を加工している中型以上のプレカット工場においてはそれらの傾向が顕著である。

しかしながら、従来からスペースに余裕のない工場や倉庫にこれまで以上の木材を在庫するにはテントハウスや鉄骨倉庫の増設又は賃貸、あるいは工場内外のレイアウトの変更などを余儀なくされているが、いずれにしても工場内、倉庫内の物流コストについては感覚的には危惧されているものの明確な数値が目に見えないままに増大していると考えられる。

これまで弊社にて行った相当数のプレカット工場へのヒアリングの結果、工場内、倉庫内における物流コストをABCレベル程度に把握されている工場がほとんどないことと、自社でそこまでを検討、実施する時間的、人的な余裕がないこともコメントとして多く聞かれた。

しかし今後のプレカット業界での価格競争においては、目に見えている機械の生産量や設備投資資金の減価償却費などだけでなく、見えていない工場内、倉庫内の物流コストを可視化し、問題点を計数的に抽出して改善していくことがさらなるコストダウンの要素であり、それが今後の競争力向上につながるものと判断しており、ゴーリキではまずはお客様の物流コストの可視化のお手伝いからしていきたいと考えている。

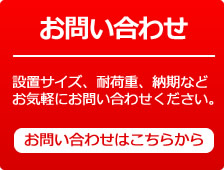

プレカット工場における物流ABC導入の考え方 まずプレカット工場おけるアクティビティ(作業)のフローチャートを作成し、次にアクティビティ表の作成となるが、作業をどこまで細分化するかはそれぞれの工場が抱えている問題にもよるが、大雑把では問題点が正確に把握できず、あまり細かくするとかえって作業の本質がつかめなくなる可能性があるので、大区分(工程)、中区分(アクティビティ)、小区分(オペレーション)は別表<プレカット工場のアクティビティ表(例)>程度の精度が適当であると考える。

まずプレカット工場おけるアクティビティ(作業)のフローチャートを作成し、次にアクティビティ表の作成となるが、作業をどこまで細分化するかはそれぞれの工場が抱えている問題にもよるが、大雑把では問題点が正確に把握できず、あまり細かくするとかえって作業の本質がつかめなくなる可能性があるので、大区分(工程)、中区分(アクティビティ)、小区分(オペレーション)は別表<プレカット工場のアクティビティ表(例)>程度の精度が適当であると考える。

次は作成したアクティビティ表に数値を入れる作業となるが、まずはアクティビティを単一作業(オペーレーション)に分解し、そのオペレーション毎にストップウォッチなどによる所要時間計測とビデオ撮影から始めていかねばならない。

同じアクティビティでも前後の工程や天候などの変化により常に同一の作業とはならないことがあり、数日間をかけて何回かの平均値を出すことが必要である。

ビデオ撮影については、計測した作業時間の裏づけや作業者が客観的に自身の作業を分析するのにも有効となるので、主要なオペレーション毎の撮影が望ましい。

アクティビティ表が完成したら、特に作業の回数や所要時間でコストがかかっているアクティビティを抽出して、それらに対する具体的な削減の数値目標(効果の仮設)を設定し、フォークリフトの動線を考慮したレイアウトの変更やオペレーションの時間短縮化のためのラック等の設置を検討していく。

新規設備の導入資金についてはリース料金に換算してコスト増の要素としてアクティビティ表に組み込み、プラスマイナスの判断をしていかなければならない。

改善策については作業担当者の方も交えて具体的な効果の仮設をたて、その数値目標に向かってPDCAサイクルを回していきながら継続的に改善していく手法と粘りが重要であることもこれまでの経験で判ってきたことである。

ゴーリキの取り組み

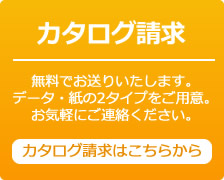

現在ゴーリキではあるプレカット工場との協力体制で物流ABCを活用した改善活動を実施しており、現行のレイアウトとラックの数量でそれぞれのアクティビティにおける所要時間や処理量の問題点を抽出して、 何ヶ所かの局部的な改善にて12.3%(年間換算411万円)の物流コストの削減を達成した。

最終的には材料の荷受場所、仮置き場、ピッキングヤード、加工材の出荷ヤードなどの全社的な改善をして、材料の移動距離の最短化を考えたレイアウトと効率的なラック導入により、さらに32.5%(年間換算953万円)の物流コストの削減に取り組んでいる。

物流ABCの導入についてはプレカット工場に限らず、住宅資材販売などの流通店やその他の業種、業態でも社内物流のローコストオペレーションを追求する上で必要となってくると思われるので、ゴーリキとしてはお客様とともに、物流ABCを使った効果的な改善のお手伝いをしながら、新しいラックシステムの開発ならびに販売につなげていきたいと考えている。

また、将来的に3PL(サードパーティロジスティクス)などへの外部委託を検討する際の費用対効果を計る上でも現在の自社の正確な物流コストの把握は必須条件であり、そのための物流ABCによるコストの可視化は不可欠と考えている。